一.定位元件

产品在工装中的定位是通过产品上的定位基准表面与工装上定位元件的工作表面的接触或配合来实现的。

1.固定定位元件

安装工装后,该定位一般不再拆卸和调整。

2.可调定位元件(工装上可调定位点位置的定位元件)

3.浮动定位元件

是指在产品定位过程中,其定位点的位置可以随着产品定位基准面位置的变化而自动适应。

下图显示了两动定位元件。浮动定位元件可与产品接触两点或两点以上。事实上,只有一个固定的支撑点起作用,只限制产品的自由度。

4.辅助定位元件(用于提高产品放入工装中的稳定性,不起主要定位作用)

如下图所示,三个固定定位元件是主要定位元件。由于产品结构原因,产品放入工装时,红圈内部向下倾斜,导致装配不稳定,增加了辅助定位元件。

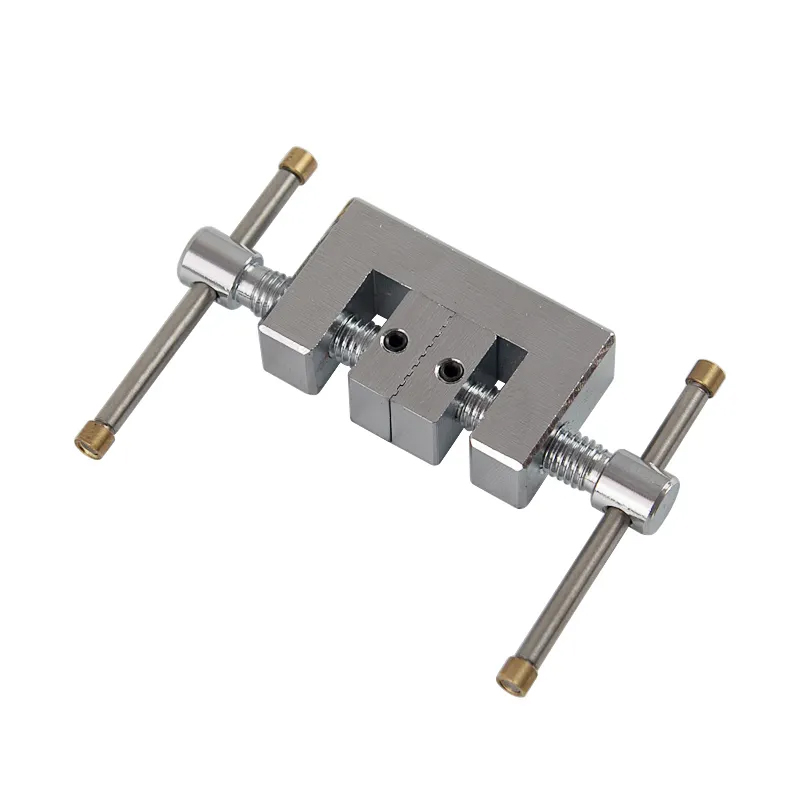

二.夹模(产品外观定位夹工具)

设计要点:

1.这种夹模主要用于虎钳,其长度可根据需要截取。

2.夹模可设计其他辅助定位装置,一般采用焊接方式连接夹模。

3.上图为简图,模腔结构尺寸由具体情况确定。

4.在动模上的适当位置紧配直径12的定位销,定位孔滑动配合定位销。

5.在设计中,装配腔应根据无收缩毛坯图档的外表面进行偏移和放大0.1mm。

三.钻孔.铣面工装

设计要点:

1.必要时,可在固定芯及其固定板上设计一些辅助定位装置。

2.上图为结构简图,实际情况应根据产品结构进行设计。

3.气缸取决于产品的大小和加工时的应力。

四.数控.仪表夹头

▲内束夹头

设计要点:

1.上图未标识尺寸取决于实际产品的内孔尺寸结构。夹具

2.与产品内孔定位接触的外圆在生产过程中需要保留单边0.5mm余量,最后安装在数控机床上,从精车到尺寸,防止淬火过程造成的变形和偏心。

3.装配部分材料推荐使用弹簧钢,拉杆部分45#。

4.拉杆部分的螺纹M20为常用螺纹,可根据实际情况调整。

▲仪表内束夹头

设计要点:

1.上图为参考图,装配尺寸和结构根据实际产品的外观结构确定。

2.材料采用45#淬火处理。

▲仪表外束夹头

设计要点:

1.上图为参考图,实际尺寸根据产品内孔尺寸结构确定。

2.与产品内孔定位接触的外圆在生产过程中需要保留单边0.5mm余量,最后安装在仪表车床上,从精车到尺寸,防止淬火过程引起的变形和偏心。

3.材料采用45#淬火处理。

五.试气.试水工装

设计要点:

1.上图是气体测试工具的参考图。具体结构应根据产品的实际结构进行设计。思路是尽可能简单地密封产品,使需要检测密封的部分充满气体,以确认其密封性能。

2.气缸的大小可根据产品的实际大小进行调整,还应考虑气缸的行程是否能满足取放产品的便利性。

3.与产品接触的密封面一般采用优力胶,NBR胶圈等压缩性好的材料,注意与产品外观接触的定位块,尽量使用白胶塑料块,用棉布覆盖,防止产品外观受损。

4.设计时要考虑产品的定位方向,防止产品型腔内漏气和误检。

六.切边.冲孔工装

▲常用的冲孔工装结构

设计要点:

1.底板作用是一个方便固定在冲床上的工作台。

2.定位块作用于固定产品,具体结构根据产品实际情况设计,中心点围绕产品方便安全。

3.挡板的作用是方便产品从冲刀上脱离。

4.支柱起固定挡板的作用。

5.装配位置和尺寸可根据产品实际情况设计。

七.焊接工装

焊接工装主要固定焊接部件的位置,控制焊接部件的相对尺寸,其结构主要是定位块,需要根据产品的实际结构进行设计。值得注意的是,产品放置在焊接工装上时,工装之间不得有密封空间,防止焊接加热过程中密封空间压力过大,影响零件焊接后的尺寸。夹具

八.抛光胎具

设计要点:

1.胎儿的具体尺寸是根据产品设计的。

2.推荐使用前三种胎具杆,未注尺寸单位为mm。

3.材料使用45#。

九.装配工装

设计要点:

1.各结构件或基准定位元件的定位方法:定位至少包括两个销钉和一个螺钉定位,不定位不使用销钉,一般至少两个螺钉定位。

2.工装各部件之间的定位一般采用M6.M8螺钉.φ5mm销钉定位,特殊情况除外;每个螺栓用弹垫固定.平垫;在塑料和铝板上的螺孔上安装螺套。

3.工装必须包含至少两个与台面相连的定位孔,定位孔的大小φ8mm。

4.工装上的旋转部分必须配有把手,方便工作人员操作。

5.工装周围去毛刺.锐边倒钝。

十.移印,激光刻字工装

设计要点:

根据产品实际情况的刻字要求,设计工具的定位结构,注意产品取放的便利性和产品外观的保护。定位块和与产品接触的辅助定位装置应尽用白胶等非金属材料。

上一篇: 这十个数控机床常用夹具,你都认识吗

下一篇: 工装夹具设计要点